瑞道MES-电子行业实际案例

电子行业信息化痛点

以典型的SMT生产业务流程为例,电子行业生产业务中主要面临的业务难点有以下:

1、电子产品生产过程涉及物料众多,物料类别、特性各异,在实现完整的人、机、料、法、环的追溯目标时,如何有效保证需追溯物料的批次信息完整、准确,至为关键。

2、敏感电子元器件对于存储条件、使用时限有着严格的要求,传统的电子加工企业主要通过仓储区域隔离、纸质记录、看板卡片等手段进行管控,无法保证实际操作的正确性。

3、在生产过程中,产品在不同工序需要进行相应的工序流程校验,并保证物料、设备、工装夹具以及相应测试程序的正确应用,如何通过自动化和软件管控实现产品Recipe管理,是每家电子制造企业现场必须要解决的问题。

4、对于电子产品生产过程中的质量数据统计分析与预警,如何能够实时准确的对产品质量进行管控,确保产品质量成本,同时对于产品全生命周期的质量管理,从原材料、产品在制到成品,从供应商、制造车间到客户,形成完整的产品质量管理体系。

5、在面对市场快速变化的情况下,生产企业需要保证产品生产过程顺畅,在制品不积压、不等待,并随时对任何工位的生产异常进行及时处理。

6、电子行业工艺成熟,自动化设备、智能生产单元的推行已随处可见,制造企业需要对相关的设备、资源状态、参数进行实时监控,确保设备有效利用率与资源的合理应用。

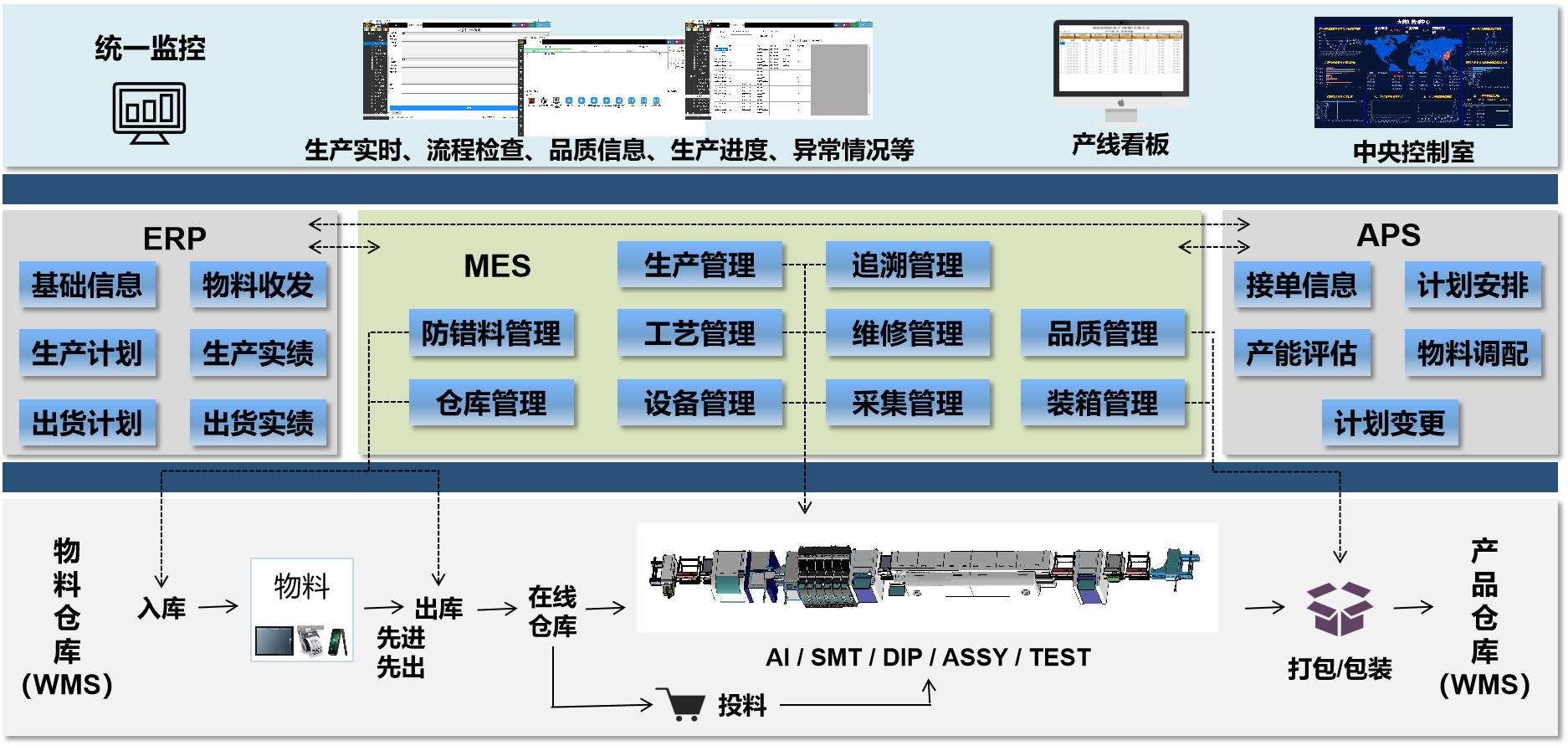

为此我们针对以上问题设计出以下方案:

1、基于MES系统平台的基础数据建模,对企业组织架构、人员权限管理、工厂工作日历进行统一配置,并通过系统集成、标准模板导入的方式,对物料基础数据、产品BOM清单、工艺流程和产品布局进行标准化建模,帮助企业梳理业务流程,并有利于业务快速复制。

2、生产计划管理,有效继承ERP主生产计划,减少以人工经验为主的排程情况,无纸化准确传递信息,并通过生产工单任务进度追溯对订单OTD进行有效管理。

3、仓库与物料管理,通过物料批次管理、储位管理,建立起基于物料生命周期、MSD的FIFO管控体系。通过系统对线边库存进行实时动态监控,建立物料看板,形成物料拉动,并对物料使用过程建立有效的防错机制。仓库、生产相关业务均可采用移动化作业,减少纸质单据流转。

4、现场执行管理,通过有效的产品条码管理与数据采集,实现车间无纸化,对产品生产流程进行有效执行反馈,并对制品数据、质量信息进行实时监控预警,确保生产过程的顺畅进行。

5、质量管理,预防为主为前提,实时控制为目标,建立完善的质量检测和处置流程体系,利用MES实现工位作业指导、自动质检任务确认等功能,并能够实现质量异常报警、不良处理方式记录,最终MES能够提供完善的产品全制程质量数据,为产品质量追溯与制程优化提供可靠的数据支持。

6、设备资源管理,通过设备集成、资源台账,对生产测试设备、工装夹具进行有效的维修保养管理,并对其有效工作状态和工艺参数进行监控统计,有效提升设备资源的利用率,并促进改善。

7、数据集成,通过MES系统集成和设备集成功能模块,快速有效的集成生产企业相关信息系统和生产设备,并具备标准化配置功能,有效提升业务和数据集成能力。

上一篇:MOM –制造运营管理

下一篇:无